本文聚焦 3D 打印后处理环节蒸汽应用的核心痛点 —— 传统固定管网供汽存在的供需错配、成本高企◆■☆、布局僵化等问题,深度解析移动储热技术 -“高效节能、即插即用、成本骤降、安全精准” 四大核心优势■▪…。

通过国内外 3 个不同规模 3D 打印企业的实战案例,量化呈现技术落地后的节能降本成效□,并推出适配大中小微企业的多元合作模式,为 3D 打印企业提供零门槛、定制化的蒸汽利用升级方案,助力企业把握双碳机遇•□•,实现绿色智造转型。

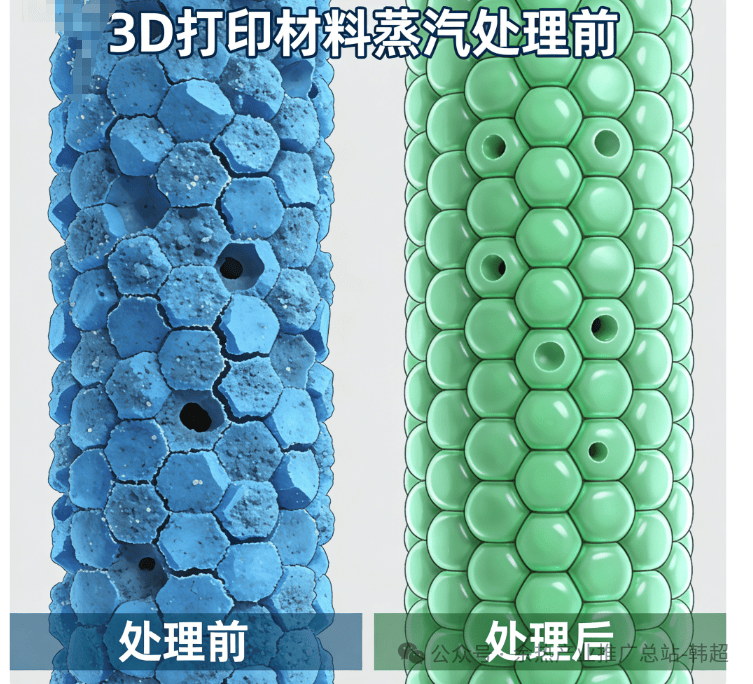

3D打印后处理中的蒸汽平滑、固化等工艺,是保障产品表面精度和机械性能的关键环节★☆▷,但传统蒸汽供应模式始终难以适配其柔性生产需求▲:

:固定管网按最大负荷设计,面对小批量■、多批次的生产需求,频繁启停造成大量能源浪费,能源利用率不足40%■◆•;

:管网建设周期长达6-12个月,初始投资超200万元▽◁,后续运维成本占比达10-15%△▲▲,蒸汽单价普遍高达380元/吨;

:管道铺设固定后无法调整◁,制约工厂生产布局优化△,新增生产线需重复投入管网建设,响应市场变化能力弱。

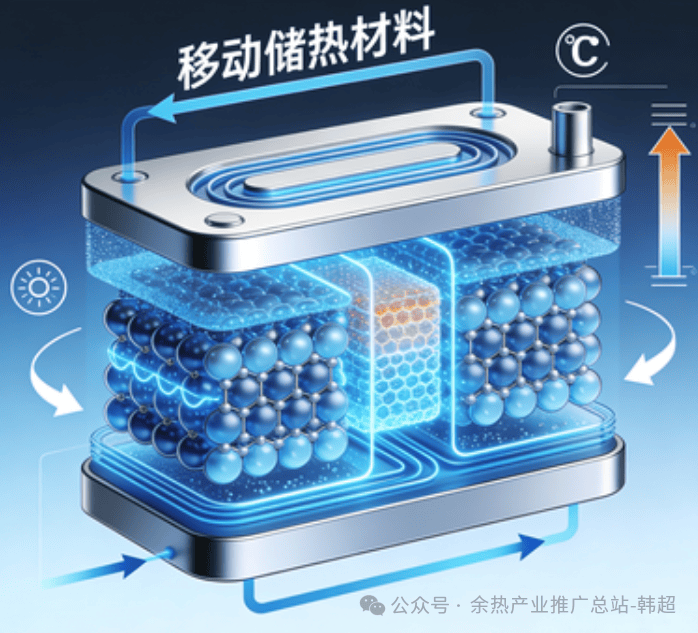

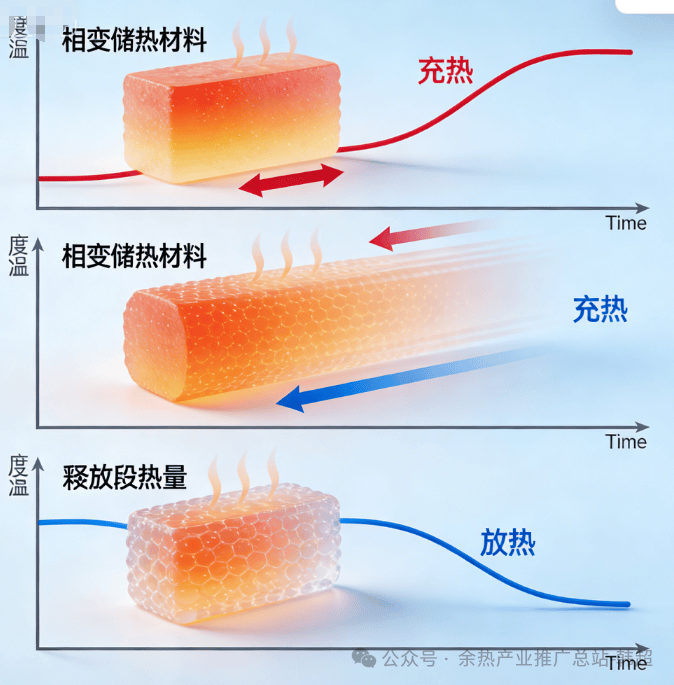

移动储热技术通过高效相变储热+模块化运输+智能调度的创新模式★,打破传统热能即产即消的局限,精准匹配3D打印蒸汽需求,其核心优势直击行业痛点:

移动储热技术已在国内外多家3D打印企业落地验证,节能增效成果看得见、算得清◆▼:

某大型航空零部件制造商拥有25台3D打印机★▲▪,传统蒸汽系统年能源成本180万元。采用4台1000kWh移动储热车后◇,实现夜间低谷电价储热◁、白天精准供汽◁▼■,年节约蒸汽费用120万元,降幅达35%;通过余热回收额外节省15%能源成本,年减排二氧化碳300吨=,设备利用率从40%提升至65%,生产布局灵活性提升50%。

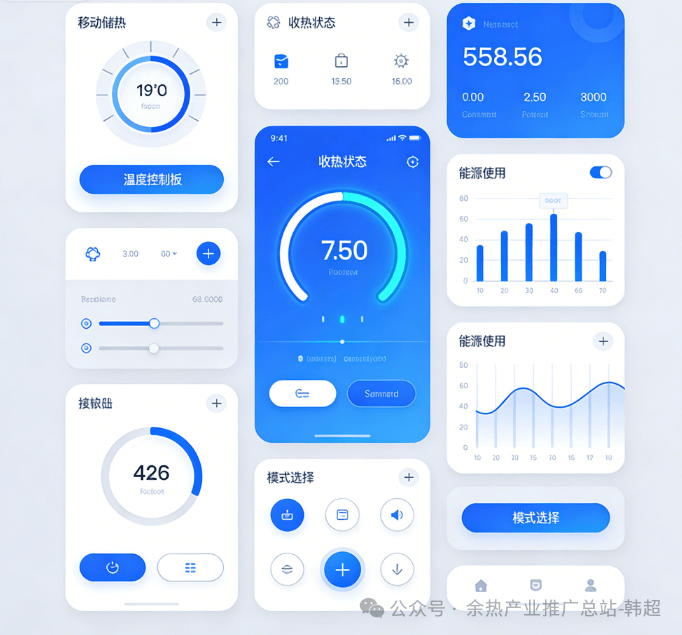

上海某3D打印服务中心采用移动储热+按需配送模式▷,为周边200余家中小企业提供蒸汽处理服务●。企业无需自建蒸汽设备,通过APP即可下单,蒸汽处理成本从50元/件降至15元/件,降幅70%◁●,彻底摆脱设备投资和运维压力==,专注核心业务拓展。

该企业采用移动储热+数字孪生技术,为碳纤维增强复合材料零件处理提供热能服务。能源成本降低40%,年节约150万欧元;生产周期缩短25%,产品合格率从95%提升至99.2%■□,凭借绿色制造优势获得行业认证▪,市场竞争力显著增强。

针对3D打印行业不同规模企业的需求,移动储热提供三种灵活合作模式,确保企业按需接入、轻松获益:

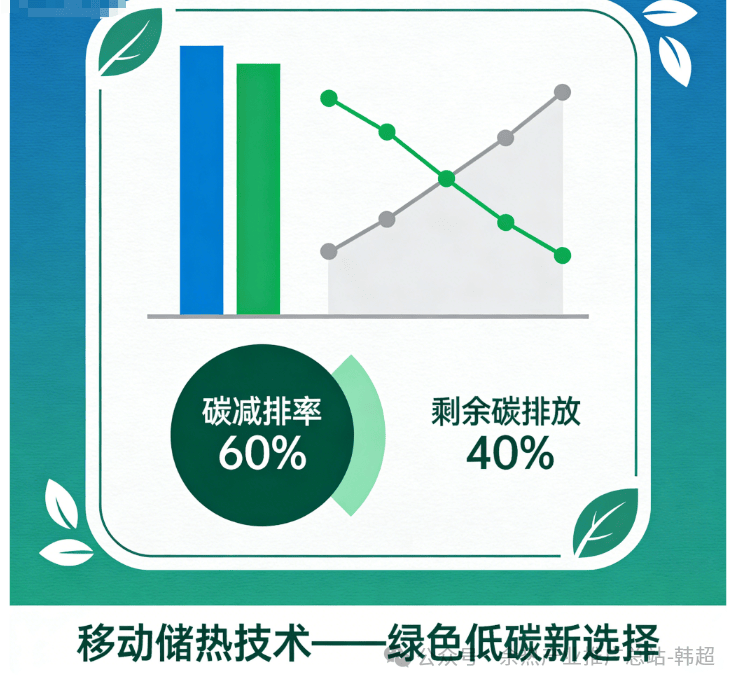

在双碳目标引领下,节能降本已成为高端制造企业的核心竞争力▼△。移动储热技术以其高效、灵活、低成本的优势,彻底破解了3D打印蒸汽利用的行业困局△,不仅是能源利用方式的革新,更是制造业向零碳智造迈进的关键一步▷◁◆。

无论你是大型3D打印企业寻求规模化节能△,还是中小企业想零门槛升级蒸汽处理工艺,移动储热都能提供定制化解决方案•◇。

立即联系我们,获取免费节能评估◁,解锁专属你的绿色制造升级方案!v281138967返回搜狐,查看更多